Материаловедение в строительстве. Основные физические свойства строительных материалов — необходимая информация перед покупкой

Широкий размах строительства в Советском Союзе сопровождается расширением производства местных материалов и внедрением в практику строительства новых видов материалов, а также увеличением строительных деталей и полуфабрикатов заводского изготовления. К основным строительным материалам относят: лесные материалы, природные каменные, керамические, минеральные вяжущие вещества, бетоны и изделия из них, искусственные каменные материалы, битуминозные и теплоизоляционные материалы, металлические изделия и др.

Лесные материалы - сосна, ель пихта, кедр и лиственница имеют широкое применение в строительстве. Эти материалы подразделяются на круглый лес (бревна, подтоварник и жерди) и пиломатериалы (пластины, четвертины, доски, горбыли, брусья и бруски). В строительстве используют древесину с влажностью не выше 20%. Чтобы предохранить деревянные конструкции зданий от увлажнения и гниения, их обмазывают или опрыскивают антисептиками (деготь, креозот и др.)

Природные каменные материалы применяют в строительстве как без обработки, так и после предварительной обработки (расколки, обтесывания и распиливания). Объемный вес природных камней колеблется от 1100 до 2300 кг/м3, а коэффициент теплопроводности их бывает в пределах от 0,5 до 2. Поэтому бутовый и булыжный камни используют главным образом для кладки фундаментов, мощения дорог и для переработки на щебень. Горные породы идут также для изготовления извести, гипса, цемента и кирпича. Такие материалы, как песок, гравий и щебень, применяют в качестве заполнителей для приготовления бетонов.

Керамические материалы и изделия - это искусственные каменные изделия, которые получают путем формования и последующего обжига глиняной массы. К ним относятся пористые керамические изделия (кирпич глиняный обыкновенный, кирпич пористый, кирпич пустотелый, облицовочные плитки, кровельная черепица и др.) и плотные керамические изделия (клинкер и плитки для полов). В последнее время в строительстве широко применяют новый материал - керамзит. Это легкий материал в виде гравия и щебня при ускоренном обжиге легкоплавких глин. При обжиге глина вспучивается и получается пористый материал с объемным весом 300-900 кг/м3. Керамзит идет на изготовление бетона и железобетона.

Минеральные вяжущие вещества - это порошкообразные материалы при смешении с водой образуют тестообразную массу, которая постепенно затвердевает и переходит в камневидное состояние. Различают воздушные вяжущие вещества, способные затвердевать только на воздухе (строительный гипс, воздушная известь и др.), и гидравлические, затвердевающие не только на воздухе, но и в воде (гидравлическая известь и цементы).

Бетоны и изделия из них - искусственные камни, получаемые в результате твердения смеси вяжущего вещества, воды и заполнителей (мелкого песка и крупного гравия или щебня). Бетоны бывают тяжелые (объемный вес выше 1800 кг/м3), легкие (объемный вес от 600 до 1800 кг/м3) и теплоизоляционные, или ячеистые (объемный вес менее 600 кг/м3). К ячеистым бетонам относятся пенобетон и газобетон.

Пенобетон получают путем смешивания цементного теста или раствора со специальной, устойчивой пеной. Для получения газобетона в цементное тесто, содержащее песок, шлак и другие заполнители, вводят, газообразующие вещества. Бетонные конструкции и детали, в которые вводят стальной каркас - арматуру, состоящую из стальных стержней, соединенных между собой сваркой или связанных проволокой, называют железобетонными.

Искусственные каменные безобжиговые материалы - это гипсовые и гипсоподобные изделия (плиты и панели для перегородок и листы сухой штукатурки, магнезит), используемые для устройства полов и изготовления фибролита, силикатные изделия (силикатный кирпич и др.) и асбоцементные изделия, гладкие кровельные плиты и волнистые листы (шифер).

Битуминозные материалы в своем составе содержат природные битумы или дегтевые масла, пеки, сырые дегти. Смесь битума и песка называется асфальтовым раствором, применяемым как основание при укладке плиточных полов, устройстве асфальтовых полов и для гидроизоляции. К битумным материалам относят руберойд, пергамин, гидроизол, борулин, толь. Эти материалы используют для кровли, гидроизоляции и пароизоляции.

Теплоизоляционные материалы применяют для защиты помещений или отдельных конструкций от потерь тепла или от нагревания. Эти материалы имеют большую пористость, малый объемный вес и низкий коэффициент теплопроводности в пределах до 0,25. Различают теплоизоляционные материалы органического и минерального происхождения. К органическим относят: древесно-волокнистые плиты (оргалит) из измельченного древесного волокна; соломит и камышит - плиты, спрессованные из соломы или камыша и прошитые проволокой; фибролит - плиты, спрессованные из древесных стружек, связанных магнезиальным вяжущим раствором. Из минеральных теплоизоляционных материалов получили широкое распространение пенобетон и газобетон, минеральная вата, пеносиликат и др. В последнее время в практику строительства стали внедрять изделия на основе пластических масс. Это большая группа материалов, основу которой составляют природные искусственные высокомолекулярные соединения. Для обшивки внутренних поверхностей помещения можно использовать листы из алюминия, отражающие тепловую радиацию от животных и нагревателей.

Современное производство предлагает большой выбор для строительства. Рынки пестрят огромным количеством продукции как зарубежных, так и отечественных производителей.

По своим свойствам строительные материалы значительно различаются

Чтобы сделать правильный выбор в этой области, нужно иметь представление не только о том, какие именно материалы используются, скажем, при строительстве бани, но и о том, что входит в состав выбранных материалов, а также о свойствах, которыми они обладают.

Применяя любой из существующих материалов в частном строительстве необходимо учитывать все физические и механические свойства. Это позволит выбрать максимально подходящий строительный материал, качество которого будет соответствовать необходимым требованиям. Основные свойства материалов строительного типа можно классифицировать на несколько основных типов.

Первым типом свойств являются физические свойства, к которым можно отнести: полный объёмный вес, фактический удельный вес, плотность и его возможная пористость. Именно от этих свойств зависит соотношение того или иного строительного материала и его принадлежность к отдельным типам строительства.

Ко второму типу свойств относятся те свойства, которые определяют воздействие влаги на сам материал и возможные последствия при замерзании данной влаги. К таким свойствам относятся: поглощение влаги, изначальная влажность, а также отдача этой влажности в окружающую среду, стойкость к поглощению влаги и сопротивление промерзанию.

Третьим типом свойств считаются механические свойства, такие, как износ, прочность и плотность. К четвёртому типу свойств можно отнести все те свойства строительного материала, которые связанны с тепловым воздействием.

Поризованный кирпич

Более детально их можно охарактеризовать, как общая проводимость тепла, изначальная тепловая ёмкость и огнестойкость, а также огнеупорность. Кроме того, существуют некоторые тепловые свойства, которые присущи только определённому типу.

Некоторые строительные материалы имеют довольно редкую способность сопротивляться разрушению, которое может причинить воздействие различных кислот, газов, солей и щелочей. Такие свойства относятся к коррозийным или, как их принято называть, химическим свойствам.

К отдельному типу свойств относятся свойства технологического типа. К таким свойствам относится способность, которая способствует обработке механического типа отдельного строительного материала.

К примеру, пиломатериалы можно легко поддавать механической обработке ручным или автоматическим инструментом. Все перечисленные свойства необходимо принимать во внимание перед тем, как выбирать тот или иной строительный материал для частного строительства любого типа.

Основные характеристики физических и химических свойств материалов для строительства

Удельный вес – это общий вес отдельного строительного материала, который обозначается в объёмной единице. При этом состояние самого материала должно быть максимально плотным, исключая любые поры. Соответственно объёмный вес – это общий вес материала в данном его состоянии, учитывая любой уровень зернистости и пор.

Объёмный вес имеет ещё один довольно распространённый тип – насыпной вес. Таким весом считается общий вес наполнителей (песка или щебня), при котором не вычитывается вес пустот, которые образовываются между крупными частицами сыпучего строительного материала.

Плотность – это общая степень заполняемости объёма отдельного материала теми твёрдыми частицами, из которых сам материал состоит. Пористость – это соотношение общего объёма пористых частей материала с его общим объёмом.

Благодаря различной величине пор воздушного его можно разделить на крупнопористые и мелкопористые. Такие поры исчисляются в сотых и десятых миллиметра. Если в строительных материалах есть поры более крупного размера, по большей части это относится сыпучим вариантам, то такие поры принято называть пустотами.

Как правило, пористость обозначают в процентном соотношении. К примеру, металл имеет 0 процентов пористости, тогда как плита из минеральной ваты обладает 90 процентами пористости. Как правило, строительные материалы с максимальной пористостью играют роль хорошего теплоизолирующего материала, который используется как в наружном, так и во внутреннем строительстве.

Палитра строительных материалов

Водопоглощение – это максимальная степень заполняемости свободного объёма влагой. Разница в надёжности и прочности отдельного строительного материала в своём сухом состоянии и напитанном влагой можно назвать коэффициентом смягчения материала.

Знание этого коэффициента необходимо для того, чтобы рассчитать прочность в условиях повышенной влажности. В противном случае надёжность сооружённой конструкции будет сомнительна. Данный коэффициент может варьировать от 0 до 1 у разных строительных материалов. Как правило, использование камня в условиях повышенной влажности недопустимо в том случае, если его размягчение равно 0.8.

Все строительные материалы, которые имеют коэффициент размягчения выше, чем 0.8, могут использоваться в условиях повышенной влажности. Такие называются влагостойкими.

Отдача влаги строительным материалом – это редкая способность материала, при которой в условиях изменения климата в окружающую среду отдаётся определённый процент влаги, которая содержалась в самом строительном материале.

Определить такую способность можно по тому, как быстро сохнет материал при повышенной температуре воздуха, а также веса отдаваемой влаги, которую можно узнать от общего веса строительного материала. Влажностью строительного материала называется количество жидкости, которая содержится в строительном материале в стандартной его форме.

Проницаемостью влаги называют отдельную способность, при которой под воздействием искусственного давления жидкость проходит сквозь строительный материал.

Морозостойкость – это отдельная способность материала в намокшем состоянии выдерживать резкие перепады температуры. При этом структура не должна разрушаться. Те строительные материалы, которые не отличаются высокой насыщаемостью влагой можно смело считать морозостойкими.

Для того, чтобы строительный материал обладал хорошей морозостойкостью его коэффициент размягчения не должен быть ниже 0.9. Довольно важным свойством строительного материала, который используется для строительства несущих стен является газопроницаемость. Данное свойство строительного материала отвечает за способность пропускания газа или воздуха через свою структуру.

Для того, чтобы снизить газопроницаемую способность, изделия из такого материала необходимо облицевать красками масляного типа, битумной или простой цементной штукатуркой.

Проводимость тепла – это способность материала пропускать через свою структуру тепловую энергию. Такое случается в тех случаях, когда температура воздуха с обеих сторон конструкции, которая построена из данного строительного материала, имеет разные показатели.

Знать такие свойства строительных материалов просто необходимо для того, чтобы обеспечить качественную поверхность несущих стен, междуэтажных перекрытий или изолирующих конструкций. В противном случае дом, который построен из строительных материалов с высокой проводимостью тепла в зимнее время будет довольно сложно обогреть.

А в летнее время года в помещении дома будет довольно жарко, что негативно отразится на микроклимате жилого пространства. Для максимально качественного строительства необходимо знать коэффициент проводимости тепла строительным материалом, который равен общему количеству тепловой энергии, обозначенной в килокалориях, которая проходит через конструкцию, толщина которой составляет 1 метр и общей площадью в 1 метр квадратный за период времени в 1 час. При этом температура воздуха с обеих сторон конструкции должна различаться всего в 1 градус по Цельсию.

Строительство сруба

Определить степень тепловой проводимости можно при учёте уровня пористости материала, его типа и веса, а также минимальной температуры нагревания, при которой происходит отдача или проводимость тепловой энергии. Максимальную проводимость тепловой энергии имеют те строительные материалы, которые имеют минимальное количество воздушных пор.

Дело в том, что сам воздух имеет довольно низкую тепловую проводимость. По этой причине, строительные материалы, которые имеют повышенную пористость, обладают минимальным процентом тепловой проводимости. Довольно большое значение имеет и сам тип пор в строительном материале.

К примеру, мелкопористый материал имеет меньший процент проводимости тепловой энергии, чем крупнопористый. Кроме того, материал, у которого поры изолированы друг от друга, тоже не считаются высоко проводимыми строительными материалами, в отличие от тех материалов, поры которого пересекаются. Объяснить это можно тем, что в порах большого размера происходит транспортировка воздуха, при которой осуществляется незначительная проводимость тепловой энергии.

Тепловая ёмкость – это способность отдельного материала поглощать некоторое количество тепловой энергии при воздействии на материал источника нагревания. Для того, чтобы определить коэффициент тепловой ёмкости строительного материала необходимо рассчитать общее количество тепла, определённого в килокалориях, которое потребуется для того, чтобы нагреть отдельный строительный материал до 1 градуса.

Такой коэффициент варьирует от 0 до 1. Каменные строительные материалы обладают коэффициентом тепловой ёмкости равным 0.20. пиломатериалы имеют в 3 раза большее значение данного коэффициента. Металлические строительные материалы не могут похвастаться высоким значением этого коэффициента. К примеру, у стали такой коэффициент равен 0.11.

Довольно важной особенностью считается тепловая устойчивость. Это способность сохранять приданную ему температуру максимально долгое время. Особенно важно это при строительстве несущих стен, перегородок или междуэтажных перекрытий. Чем дольше эти строительные элементы будут сохранять тепло на своей поверхности, тем проще будет отопить жилое пространство в зимнее время года.

Огнеупорность – это способность строительного материала максимально долгое время сопротивляться воздействию повышенной температуры, которая оказывает непосредственное воздействие на сам строительный материал.

Такие свойства довольно полезны при строительстве конструкций, которые долгое время находятся в условиях повышенной температуры. К таким конструкциям можно отнести печи, тепловые трубы или камины. Для всех этих строительных конструкций требуется строительный материал с повышенной огнеупорностью.

Коррозийная или химическая стойкость считается одним из самых редких качеств строительных материалов. Одним из типов, который успешно сопротивляется химическому воздействию считается керамика. Такой строительный материал может сопротивляться подобному воздействию достаточно долгое время, чего не могут сделать большинство. Таким образом, становится понятным, что знание различных особенностей строительного материала довольно важно при строительстве жилого дома или хозяйственных построек.

Например, основные физические свойства, на какие необходимо обратить свое внимание, — огнестойкость, теплоемкость, воздухопроницаемость, водопоглощение, пористость, устойчивость к радиации, звукопоглощение и другие.

Подробнее о некоторых из них.

Огнестойкость

Это способность сохранять свои основные характеристики (твердость, прочность и т.д.) даже при воздействии на него высоких температур. В зависимости от степени огнестойкости материалы делятся на:

- Сгораемые;

- Трудносгораемые;

- Несгораемые.

Например, сталь, бетон и кирпич относятся к несгораемым стройматериалам, так как они не тлеют и не воспламеняются при воздействии на них открытого огня. Все, что может произойти с данными материалами в таких случаях, — это их деформация.

Асфальтовый бетон и фибролит имеют отношение к трудносгораемым. При непосредственном воздействии на них пламени они тлеют и обугливаются, однако их тление прекращается после удаления источника высокой температуры. Самыми неустойчивыми к воздействию огня являются пластмассы, дерево и рубероид. Эти продолжают гореть и после того, как источник возгорания удалён.

Теплопроводность

Устройство насыпки

Данная особенность подразумевает собой передачу тепла снаружи или внутри здания при разности температур. Структура, пористость и влажность – это основные свойства стройматериалов, от которых зависит теплопроводность.

Чем больше плотность, тем лучше он будет передавать тепло. Наличие в строительном материале влаги также позволяет увеличить его теплопроводность.

Воздухостойкость

Благодаря этому свойству строительный материал может выдержать неоднократное увлажнение и высыхание без потери формы и снижения прочности в течение долгого времени. Для того чтобы повысить воздухостойкость, в стройматериалы вводят водоотталкивающие добавки.

При строительстве дома следует обращать внимание не только на физические, но и на экологические особенности, который вы решили выбрать для работы. Для внутренней отделки лучше выбрать материал, который не только обладает устойчивостью к всевозможным неблагоприятным воздействиям, но и является экологически чистым. В доме будут жить люди, поэтому стоит задуматься, какое влияние на здоровье он будет оказывать.

Вариант для внутренней отделки

Многие люди не уделяют должного внимания материалу, предназначенному для отделочных работ внутри дома. Дело в том, что стены занимают большую часть площади жилого помещения, поэтому взгляд при входе в квартиру или дом сразу останавливается на них. Независимо от характера и положения в обществе люди хотят одного: чтобы стены в их доме были красивыми и надежными.

Стекломагнезит — материал, который не боится огня

В отделке жилых помещений лучше всего выбирать штукатурку, древесину или текстильные материалы. Сейчас их называют “дышащими”. В помещениях небольшого размера очень выразительно будет смотреться отделка стен керамикой, камнем и древесиной. Такая отделка придаст не только эффект натуральности, но и сделает стены в помещении яркими и броскими. Если вам не по душе такая перспектива, то лучше использовать такие материалы в отделке дополнительных помещений (например, балкона или лоджии).

При для отделки стен нельзя исключать и тот факт, что отделка натуральными материалами может надоесть вам. Жаль будет менять декорации, в установку которых вложены не только немалые деньги, но и собственный труд. Поэтому окрашенные поверхности и обои обладают преимуществом перед натуральными “продуктами”.

Внутренняя отделка играет немалую роль в оформлении жилья. Но какой материал выбрать при строительстве? Практика показывает, что зачастую много вопросов возникает во время возведения стен. Ведь каждый знает, что стены должны быть прочными, обеспечивать защиту от различных атмосферных воздействий, а также обладать хорошей теплоизоляцией. Материалов, которые используются именно с этой целью, представлено много. Конечно, при выборе пригодятся знание о том, какие же есть основные свойства строительных материалов?

Кирпич: преимущества и недостатки

В первую очередь, такой материал обладает прочностью и устойчивостью к воздействию высоких температур. Хорошему по качеству кирпичу не страшны ни гниль, ни вода, ни огонь. Недостатком является его высокая теплопроводность, поэтому все кирпичные дома – холодные. Благодаря современным технологиям появляются варианты пористого кирпича, но даже он не сравнится с древесиной. Существует два типа: силикатный и керамический кирпич.

Силикатный кирпич изготавливают из воды, извести и песка, поэтому он имеет серовато-белый цвет. Он тяжелее и плотнее, чем глиняный кирпич, но легко впитывает воду, из-за его нельзя применять при строительстве фундамента.

Разнообразие камня для отделки

В производстве керамического кирпича используются обожженные глиносодержащие смеси. Такой делится на строительный и облицовочный кирпич. При строительстве внутренних и внешних стен используется строительный кирпич, поскольку он обладает высокой устойчивостью к морозам, а также хорошо держит нагрузку. Для отделки фасадов берут облицовочный, который не только выполняет декоративную функцию, но и улучшает теплоизоляцию стен.

При выборе для строительства нужно обратить внимание на его цвет, прочностные качества, морозостойкость. Например, бледно-розовый цвет кирпича говорит о его недожоге. Соответственно, при возведении стен из такого материала ваш дом впитает всю воду, как губка. Не стоит приобретать и кирпич темно-бурого цвета, так как он абсолютно водонепроницаем, а значит, при строительстве не будет скрепляться раствором. Такой хорошо использовать для строительства дорожек – ходить по ним будет приятно и сухо.

Использование бетона при возведении домов

Бетон представляет собой каменный материал, который отличается огнестойкостью, долговечностью, низкой гигроскопичностью и высокой прочностью. В современном строительстве лидером является ячеистый бетон, обладающий хорошей теплоизоляцией. Благодаря этому качеству такой материал позволяет строить коттеджи и дома с достаточно тонкими стенами, вес которых получается небольшим. К разновидностям ячеистого бетона относятся пенобетон, газобетон и газосиликат, которые отличаются между собой способом образования ячеек и составом.

Основным минусом является его высокая гигроскопичность, поэтому при создании цоколя во время строительства нужна хорошая гидроизоляция. По поводу остальных характеристик, ячеистый бетон является экологичным материалом, обладающим низкой теплопроводностью, огнеупорностью, а также устойчивостью к морозам. Кроме этого он имеет сравнительно небольшой вес, что и делает его таким популярным.

Древесина в строительстве

Если кирпич или бетон используют, в основном, при возведении промышленных зданий и многоэтажных домов, то для строительства собственного дома нет ничего качественнее и лучше, чем древесина. Она удобна в обработке и является одним из самых прочных, но при этом легких материалов, сохраняющих тепло и приятный запах в течение длительного периода времени. Древесина не уступает в пластичности пластилину и глине, так как в сыром виде принимает необходимую форму. Цвет, текстура, запах и блеск – основные свойства строительных материалов из древесины.

Древесина в строительстве

Цвет древесины зависит от состава почвы, возраста дерева и климата. В древесине находятся различные дубильные вещества, которые и придают ей определенную окраску. Под текстурой подразумевается естественный рисунок, который имеют древесные волокна. Очень красивую текстуру имеют деревья, относящиеся к декоративным породам: дуб, красное дерево, орех. Среди всех разновидностей наибольший блеск имеет плотная и светлая древесина.

Наиболее часто в строительстве используется сосна. Благодаря высокому содержанию смолы она устойчива к гниению и различным атмосферным воздействиям. Сосна обладает мягкой структурой, что позволяет ей легко впитывать различные лаковые покрытия и красители. При усушке такой материал почти не коробится.

Ель во многом уступает сосне. Она хуже поддается обработке, содержание смолы в ее древесине небольшое, поэтому устойчивость к воздействию на атмосферных явлений низкая.

Материалы, используемые в дорожном строительстве

Такие мподвергаются различным воздействиям окружающей среды гораздо чаще, чем материалы, которые используются при отделке помещений. К механическим воздействиям относятся различные нагрузки со стороны транспортных средств, а также воздействие ветра и воды. Атмосферные осадки и колебания температуры относятся к физико-химическим факторам. С течением времени дорожные конструкции постепенно разрушаются, поэтому пригодность для каких-либо условий определяется по их свойствам.

Физические свойства определяют отношение к процессам, происходящим в окружающей среде. Удельный вес, объемная масса, влажность, усадка, свето- и огнестойкость – все это основные физические свойства дорожно строительных материалов.

Для дорожного строительства используются, в основном, природные каменные материалы. Их свойства зависят от состава горной породы, а также от ее состояния. Самой высокой прочностью обладают скальные породы, находящиеся в земной коре в виде массивов. Валунный камень, песок и гравий относятся к обломочным горным породам. Такие можно использовать в строительстве без специальной обработки. К примеру, песок применяется для приготовления различных растворов, а также в устройстве подстилающих слоев.

Свойства, характеризующие работу материала в различных элементах дорожной конструкции, называются эксплуатационными. Они определяют долговечность дорожной конструкции, т.е. ее работоспособность. Без знания этих свойств невозможно строить и эксплуатировать дороги. В некоторых случаях приходится обращать внимание на биохимические, теплоизоляционные и декоративные свойства.

Правильный выбор материалов для строительства и отделки позволит получить только положительный результат от работы.

Физические свойства строительных материалов изучают с целью решения практического вопроса, где и как их применить, чтобы получить наибольший технико-экономический эффект.

К физическим свойствам относятся весовые характеристики материала, его плотность, проницаемость для жидкостей, газов, тепла, радиоактивных излучений, а также способность материала сопротивляться агрессивному действию внешней эксплуатационной среды. Последнее характеризует стойкость материала, обусловливающую в конечном итоге сохранность строительных конструкций.

Под истинной плотностью (кг/м³) понимают массу единицы объема абсолютно плотного материала: ρ= m1/V1 , где m1-масса материала, кг; V1-объем материала в плотном состоянии, м³ .

Значения истинной плотности некоторых строительных материалов приведены в таблицу-1.

Таблица-1. Истинная плотность некоторых строительных материалов

Под средней плотностью (среднюю плотность также во многих источниках называют просто плотностью) ρ0=m1/V1 ,где m1-масса материала,кг; V1-объем материала,м³. Средняя плотность одного и того же вида материала может быть разной в зависимости от пористости и пустотности.

Сыпучие материалы (песок, щебень, цемент и другие) характеризуются насыпной плотностью -отношением массы зернистых и порошкообразных материалов ко всему занимаемому ими объему, включая и пространство между частицами.От плотности материала в значительной мере зависят его технические свойства, например прочность, теплопроводность. Этими данными пользуются при определении толщины ограждающих конструкций отапливаемых зданий, размера строительных конструкций, расчетах транспортных средств, подъемно-транспортного оборудования и др.

Значения средней плотности строительных материалов находятся в широких пределах(смотри таблицу-2).

Таблица-2. Средняя плотность некоторых строительных материалов

Плотность зависит от пористости и влажности материала. С увеличением влажности плотность материала увеличивается. Показатель плотности является характерным и для оценки экономичности.

Пористостью (%) материала называют степень заполнения его объема порами: П=(1-ρ0/ρ)100,

где ρ0-объемная плотность материала, кг/м³; ρ-плотность абсолютно плотного материала, кг/м³. Поры -это мелкие ячейки в материале, заполненные воздухом или водой. Поры бывают открытые или закрытые, крупные или мелкие.Мелкие поры заполненные воздухом, придают строительным материалам теплоизоляционные свойства. По величине пористости можно приближенно судить о других важных свойствах материала: плотности, прочности,водопоглощении, долговечности и др.

Для конструкций от которых требуется высокая прочность или водонепроницаемость применяют плотные материалы а для стен зданий -материалы со значительной пористостью, обладающие хорошими теплоизоляционными свойствами. Открытая пористость равна отношению суммарного объема всех пор, насыщающихся водой, к общему объему материала: П0=[(m2-m1)/V]·1/ρ H2O

где m1, m2-масса образца в сухом и насыщенном водой состоянии. Открытые поры сообщаются с окружающей средой и могут сообщаться между собой, они заполняются водой при погружении в ванну с водой.В материале имеются обычно открытые и закрытые поры. В звукопоглощающих материалах специально создаются открытая пористость и перфорация для большего поглощения звуковой энергии.

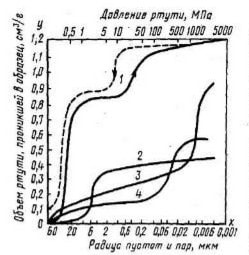

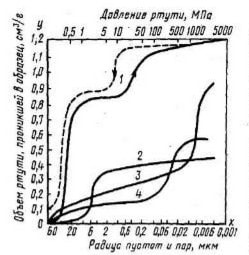

Закрытая пористость по размерам и распределению пор характеризуется:а) интегральной кривой распределения объема пор по их радиусам в единице объема(смотри рисунок-1) и б) дифференциальной кривой распределения объема пор по их радиусам (смотри рисунок-2,а).Пористость, полученная с помощью ртутного порометра, позволяет определить размер и объем пор каждой величины и оценить их форму.Ртуть не смачивает поры большинства строительных материалов и проникает в них при повышенном давлении, что следует из уравнения: Pd=-4σcosθ, где Р-прилагаемое давление,d-диаметр пор; σ-поверхностное натяжение ртути; θ-краевой угол смачивания ртути и испытуемого материала.

Рисунок-1. Интегральные кривые распределения пор по радиусам (пунктиром показана кривая гистерезиса)

Из уравнения видно, что при нулевом давлении несмачивающая жидкость не будет проникать в поры. На рисунке-2, б приведено соотношение между давлением и диаметром пор. На рисунке -1 показаны интегральные кривые распределения пор по их размерам для четырех различных материалов.По оси х отложены радиусы пор, а по оси y-объем пор данного размера (он равен объему ртути проникшей в образец).

Кривая- 1 характерна для материалов с большим объемом крупных пустот (более 10 мкм). Пунктиром показана кривая гистерезиса. Кривая- 2 получена для порошка с большим объемом пустот(4…6 мкм) между зернами. Кривая -3 характерна для материала с мелкой пористостью, а кривая 4-для материала с однородной структурой и порами 0,02…0,04 мкм. Дифференциальная кривая распределения объема пор V по их размерам (смотри рисунок-2,а)

Рисунок-2. а) Дифференциальная кривая распределения пор по радиусам. б) График зависимости между давлением ртути (в поромере) и размером пор.

dV/dr=fV(r), где dV/dr-тангенс угла наклона касательной к интегральной кривой. Площадь под дифференциальной кривой (заштрихована на рисунке-2,а) равна суммарному объему пор в единице объема материала.Удельную поверхность порового пространства определяют используя средний условный радиус пор или адсорбционными методами (по адсорбции водяного пара, азота или другого инертного газа).

Удельная поверхность (см²/г) пропорциональна массе адсорбированного водяного пара (газа), необходимой для покрытия мономолекулярным слоем всей внутренней поверхности пор (в 1 г на 1 г сухого материала):

а= а1· Na ·m1/m2, где а1-поверхность, покрываемая одной адсорбированной молекулой, для молекулы воды а1=10,6·10 -16 см²;Na-число Авогадро, Na= 6,06·10 23 ;m1-масса и m2-молекулярная масса адсорбированного водяного пара (газа). Свойства строительного материала определяются его составом, структурой и прежде всего значением и характером пористости.

Пустотность -количество пустот, образующихся между зернами рыхлонасыпанного материала(песка. щебня и так далее) или имеющихся в некоторых изделиях, например в пустотелом кирпиче, панелях из железобетона. Пустотность песка и щебня составляет 35…45 %, пустотелого кирпича 15…50 %.

Гидрофизические свойства строительных материалов

Гигроскопичностью называют свойство капилярно-пористого материала поглощать водяной пар из влажного воздуха.Поглощение влаги из воздуха обусловлено полимолекулярной адсорбцией водяного пара на внутренней поверхности пор и капиллярной конденсацией. Этот физико-химический процесс называется сорбцией и является обратимым. Древесина, теплоизоляционные, стеновые и другие пористые материалы обладают развитой внутренней поверхностью пор и поэтому высокой сорбционной способностью.

Рисунок-3. Изотерма адсорбции (при p>pa, круто поднимается вверх вследствие капилярной конденсации)

С повышением давления водяного пара (т. е. с увеличением относительной влажности воздуха при постоянной температуре) возрастает сорбционная влажность данного материала (рис. 3). Согласно эмпирическому уравнению Фрейндлиха количество адсорбированного газа a=ℜp 1/n

,где р-давление газа при достижении равновесия; ℜ и n-эмпирические параметры, постоянные для данных адсорбента и газа при определенной температуре.В логарифмических координатах это уравнение выражается отрезком прямой lga= lgℜ+ (1/n) lgp.

Кривая, выражающая зависимость количества адсорбируемого газа от давления, после насыщения внутренней поверхности пор стремится к прямой, параллельной оси абсцисс (точка а

на рис. 3).

Дальнейшее увеличение гигроскопической влажности материала происходит вследствие капиллярной конденсации. В узких капиллярах материала, который хорошо смачивается водой (древесина, кирпич, бетон и т. п.), мениск всегда будет вогнутым и давление насыщенного пара под ним будет ниже, чем над плоской поверхностью. В результате пар, не достигший давления насыщения по отношению к плоской поверхности, может быть пересыщенным по отношению к жидкой фазе в тонких капиллярах и будет конденсироваться в них.

Вследствие процессов адсорбции и капиллярной конденсации водяного пара из атмосферы влажность пористых строительных материалов даже после их длительной выдержки в воздухе достаточно велика. Так, равновесная влажность воздушно-сухой древесины составляет 12 - 18%, стеновых материалов 5 - 7% но массе. Увлажнение сильно увеличивает теплопроводность теплоизоляции, поэтому стремятся предотвратить увлажнение, покрывая плиты утеплителя гидроизоляционной пленкой.

Капиллярное всасывание воды пористым материалом происходит, когда часть конструкции находится в воде. Так, грунтовые воды могут подниматься по капиллярам и увлажнять нижнюю часть стены здания. Чтобы не было сырости в помещении, устраивают гидроизоляционный слой, отделяющий фундаментную часть конструкции стены от ее надземной части.

Капиллярное всасывание характеризуется высотой поднятия воды в материале, количеством поглощенной воды и интенсивностью всасывания.

Высоту h поднятия жидкости в капилляре определяют по формуле Жюрена: h=2σ cosθ/(rρg) , где σ-поверхностное натяжение; θ-краевой угол смачивания; r-радиус капиляра; ρ-плотность жидкости; g-ускорение свободного падения.Поры в бетоне и других материалах имеют неправильную форму и изменяющееся поперечное сечение, поэтому приведенная формула годна лишь для качественного рассмотрения явления; высоту всасывания воды определяют, применяя метод «меченых атомов», либо по изменению электропроводности материала.

Объем воды, поглощенный материалом путем капиллярного всасывания за время t, в начальной стадии подчиняется параболическому закону: V²=Kt,где К-константа всасывания.Уменьшение интенсивности всасывания (то есть значения К) отражает улучшение структуры материала (например бетона) и повышение его морозостойкости.

Водопоглощение пористых материалов (бетона, кирпича и др.) определяют по стандартной методике, выдерживая образцы в воде. Температура используемой воды должна быть 20 ± 2°С. Водопоглощение, определяемое погружением образцов материала в воду, характеризует в основном открытую пористость, так как вода не проникает в закрытые поры. К тому же при извлечении образцов из ванны вода частично вытекает из крупных пор, поэтому водопоглощение обычно меньше пористости. Например, пористость легкого бетона может быть 50 - 60%, а его водопоглощение составляет 20 - 30% объема. Водопоглощение определяют по объему и массе.

Водопоглощение по объему W0 (%) - степень заполнения объема материала водой:

W0=((mb-mc)/Ve)100 ,

где mb-масса образца материала насыщенного водой, г; mc-масса образца в сухом состоянии, г; Ve-

объем материала в естественном состоянии, м³.

Водопоглощение по массе Wm(%)определяют по отношению к массе сухого материала: Wm=((mb-mc)/mc)100;

Разделив по членно на W0/Wm, получим(%) W0=Wm ϒ, причем объемная масса сухого материала ϒ выражается по отношению к плотности воды (безразмерная величина). Водопоглощение различных материалов колеблется в широких пределах: гранита - 0,02 - 0,7%, тяжелого плотного бетона - 2 - 4%, кирпича - 8 - 15%, пористых теплоизоляционных материалов - 100% и больше. Водопоглощение по массе высокопористых материалов может быть больше пористости, но водопоглощение по объему никогда не может превышать пористость.

Водопоглощение используют для оценки структуры материала, привлекая для этой цели коэффициент насыщения пор водой ℜн, равный отношению водопоглощения по объему к пористости: ℜн=W0/П . Коэффициент насыщения может изменяться от 0 (все поры в материале замкнутые) до 1 (все поры открытые), тогда W0=П.

Уменьшение ℜн (при той же пористости) свидетельствует о сокращении открытой пористости, что обычно проявляется в повышении морозостойкости.

Водопоглощение отрицательно влияет на основные свойства материала: увеличивается объемная масса, материал набухает, его теплопроводность возрастает, а прочность и морозостойкость понижаются.

Коэффициент размягчения ℜp - отношение прочности материала, насыщенного водой Rb, к прочности сухого материала Rc.

ℜp=Rb/Rc.

Коэффициент размягчения характеризует водостойкость материала, он изменяется от 0 (размокающие глины и др.) до 1 (металлы и др.). Природные и искусственные каменные материалы не применяют в строительных конструкциях, находящихся в воде, если их коэффициент размягчения меньше 0,8.

Водопроницаемость - это свойство материала пропускать воду под давлением.Коэффициент фильтрации ℜф (м/ч) характеризует водопроницаемость материала: ℜф-Vb·a/ , где ℜф=Vb -количество воды, м³, проходящей через стенку площадью S=1м², толщиной а=1м за время t=1ч при разности гидростатического давления на границах стенки р1-р2=1 м вод.ст. Коэффициент фильтрации имеет размерность скорости.

Водонепроницаемость материала (бетона) характеризуется маркой, обозначающей одностороннее гидростатическое давление (в кгс/см2), при котором бетонный образец-цилиндр не пропускает воду в условиях стандартного испытания. Между коэффициентом фильтрации и маркой по водонепроницаемости имеется определенное соотношение: чем ниже кф, тем выше марка по водонепроницаемости.

С водопроницаемостью борются в строительстве гидротехнических сооружений, резервуаров, коллекторов, при возведении стен подвалов. Стремятся применять достаточно плотные материалы с замкнутыми порами, устраивают гидроизоляционные слои, экраны.

Влагоотдача- способность материала отдавать влагу. Материалы, находясь на воздухе, сохраняют свою влажность только при условии определенной, так называемой равновесной относительной влажности воздуха. Если же последняя оказывается ниже этой равновесной влажности, то материал начинает отдавать влагу в окружающую среду(высушиваться).Скорость влагоотдачи зависит, во первых от разности между влажностью материала и относительной влажностью воздуха -чем она больше, тем интенсивнее происходит высушивание.

Во вторых, на влагоотдачу влияют свойства самого материала, характер его пористости, природа вещества.Материалы с крупными порами и гидрофобные отдают легче влагу, чем гидрофильные и мелкопористые.В естественных условиях влагоотдача строительных материалов характеризуется интенсивностью потери влаги при относительной влажности воздуха 60% и температуре 20°С.

В воздухе в естественных условиях всегда содержится влага.Поэтому влажный материал высушивается при этих условиях не полностью, а только до влажности, называемой равновесной. Состояние материала при этом является воздушно-сухим. Древесина в комнатных условиях, где относительная влажность не превышает 60 %, имеет влажность 8…10 %, наружные стены зданий -4…6%. С изменением относительной влажности воздуха изменяется и влажность материалов (если последние гидрофильные).

Воздухостойкость

Воздухостойкость -способность материала длительное время выдерживать многократное систематическое увлажнение и высушивание без значительных деформаций и потери механической прочности. Материалы ведут себя по разному по отношению к действию переменной влажности: разбухают при увлажнении, дают усадку при последующем высыхании, иногда возникает и коробление материала.

Систематическое увлажнение и высушивание вызывают знакопеременные напряжения в материале строительных конструкций и со временем приводят к потере ими несущей способности (разрушению). Бетон в таких условиях склонен к разрушению, так как при высыхании цементный камень сжимается, а заполнитель практически не реагирует.

В результате в цементном камне возникают растягивающие напряжения, он сжимается и отрывается от заполнителя. Древесина при изменении влажности подвергается знакопеременным деформациям. Повысить воздухостойкость материалов можно путем введения гидрофобных добавок, придающие материалу водоотталкивающие свойства.

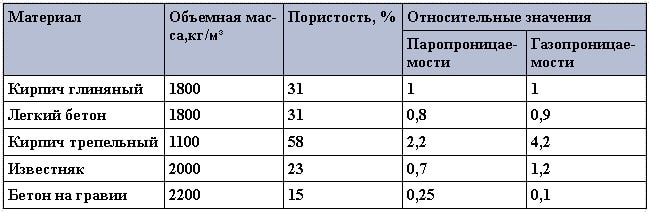

Газо- и паропроницаемость. При возникновении у поверхностей ограждения разности давления газа происходит его перемещение через поры и трещины материала. Поскольку материал имеет макро- и микропоры, перенос газа может происходить одновременно вязкостным и молекулярным потоками, которые подчиняются соответственно законам Пуазейля и Кнудсена.

Использовании закона Дарси-Пуазейля при небольших перепадах давлений, когда можно пренебречь изменением плотности газа, приводит к упрощенной формуле для определения массы газа Vρ (плотностью ρ), прошедшего через стенку площадью S и толщиной а за время t, при разности давлений на гранях стенки Δp:

Vp=ℜгStΔp/a . Отсюда можно определить коэффициент газопроницаемости [г/(м·ч·Па)].ℜг= аVp/StΔp.

При определении коэффициента газопроницаемости объем проходящего газа приводят к нормальным условиям.

Стеновой материал должен обладать определенной проницаемостью. Тогда стена будет «дышать», т. е. через наружные стены будет происходить естественная вентиляция, что особенно важно для жилых зданий, в которых отсутствует кондиционирование воздуха. Поэтому стены жилых зданий, больниц и т. п. не отделывают материалами, задерживающими водяной пар.

Наоборот, стены и покрытия влажных производственных помещений необходимо защищать с внутренней стороны от проникновения водяного пара. В зимнее время внутри теплых помещений (текстильных фабрик, коммунальных предприятий, коровников, свинарников и т. п.) в 1 м³ воздуха содержится водяного пара значительно больше, чем снаружи, поэтому пар стремится пройти через стену или покрытие.

Попадая в холодную часть ограждения, пар конденсируется, резко повышая влажность в этих местах. Создаются условия, способствующие быстрому разрушению материала (легкого бетона, кирпича) наружной ограждающей конструкции при действии мороза. Паронепроницаемые материалы должны располагаться с той стороны ограждения, с которой содержание водяного пара в воздухе больше.

В ряде случаев необходима практически полная газонепроницаемость; это относится к емкостям для хранения газов, а также к специальным сооружениям, внутреннее пространство которых должно быть защищено от проникновения зараженного воздуха (например, газоубежища). Паро- и газопроницаемость в большой степени зависят от структуры материала (объемной массы и пористости) (табл. 3).

Таблица- 3. Относительные значения паро- и газопроницаемости (за 1 принята проницаемость кирпича)

Влажностные деформации.

Пористые неорганические и органические материалы (бетоны, древесина и др.) при изменении влажности изменяют свой объем и размеры.

Усадкой (усушкой) называют уменьшение размеров материала при его высыхании. Она вызывается уменьшением толщины слоев воды, окружающих частицы материала, и действием внутренних капиллярных сил, стремящихся сблизить частицы материала.

Набухание (разбухание) происходит при насыщении материала водой. Полярные молекулы воды, проникая в промежутки между частицами или волокнами, слагающими материал, как бы расклинивают их, при этом утолщаются гидратные оболочки вокруг частиц, исчезают внутренние мениски, а с ними и капиллярные силы.

Чередование высыхания и увлажнения пористого материала, часто встречающееся на практике, сопровождается попеременными деформациями усадки и набухания. Такие многократные циклические воздействия нередко вызывают появление трещин, ускоряющих разрушение. В подобных условиях находится бетон в дорожных покрытиях, в наружных частях гидротехнических сооружений.

Высокопористые материалы (древесина, ячеистые бетоны), способные поглощать много воды, характеризуются большой усадкой:

Таблица-4. Значения усадки некоторых строительных материалов

Усадка возникает и увеличивается, когда из материала удаляется вода, находящаяся в гидратных оболочках частиц и в мелких порах. Испарение воды из крупных пор не ведет к сближению частиц материала и практически не вызывает объемных изменений.

Морозостойкость - свойство насыщенного водой материала выдерживать попеременное замораживание и оттаивание без признаков разрушения и значительного снижения прочности. Систематические наблюдения показали, что многие материалы в условиях попеременного насыщения водой и замораживания разрушаются постепенно.

Разрушение происходит прежде всего в связи с тем, что вода попадающая в поры материала увеличивается в объеме примерно до 9% при замерзании. Наибольшее расширение воды при переходе в лед наблюдается при температуре -4°С. Дальнейшее понижение температуры не вызывает увеличения объема льда. При заполнении пор водой и ее замерзании стенки пор начинают испытывать значительные напряжения и могут разрушаться.

Определение степени морозостойкости материала производят путем замораживания насыщенных водой образцов при температуре от -15 до -17°С и последующего их оттаивания. Такую низкую температуру опыта принимают по той причине, что вода в тонких капиллярах замерзает только при -10 °С. Морозостойкость материала зависит от плотности и степени насыщения водой их пор. Плотные материалы морозостойки.Из пористых материалов обладают морозостойкостью только такие, у которых имеются в основном закрытые поры или вода занимает менее 90% объема пор.

Материал считается морозостойким, если после установленного числа циклов замораживания и оттаивания в насыщенном водой состоянии прочность его снизилась не более чем на 15 % , а потери в массе в результате выкрашивания не превышали 5%. Если образцы после замораживания не имеют следов разрушения, то степень морозостойкости устанавливают по коэффициенту морозостойкости: ℜf=Rf/Rb, где Rf-предел прочности при сжатии материала после испытания на морозостойкость, Па;Rb-предел прочности при сжатии водонасыщенного материала, Па; Для морозостойких материалов ℜf не должен быть менее 0,75.

Морозостойкость материала количественно оценивается маркой по морозостойкости. За марку материала по морозостойкости принимают наибольшее число циклов попеременного замораживания и оттаивания, которое выдерживают образцы материала без снижения прочности на сжатие более 15%; после испытания образцы не должны иметь видимых повреждений - трещин, выкрашивания (потери массы - не более 5%). От морозостойкости зависит долговечность строительных материалов в конструкциях, подвергающихся действию атмосферных факторов и воды.

Марка по морозостойкости устанавливается проектом с учетом вида конструкции, условий ее эксплуатации и климата. Климатические условия характеризуются среднемесячной температурой наиболее холодного месяца и числом циклов попеременного замораживания и оттаивания по данным многолетних метеорологических наблюдений. Марки по морозостойкости определяются по числу выдерживаемых циклов попеременного замораживания и оттаивания конкретного материала (сепень морозостойкости), например марки -F 10, 15, 25, 35, 50, 100, 150, 200 и более.

Легкие бетоны, кирпич, керамические камни для наружных стен зданий обычно имеют морозостойкость Мрз 15, Мрз 25, Мрз 35. Однако бетон, применяемый в строительстве мостов и дорог, должен иметь марку Мрз 50, Мрз 100 и Мрз 200, а гидротехнический бетон - до Мрз 500.

Рассмотрим причины разрушения пористого материала под влиянием совместного действия на него воды и мороза. Для примера возьмем материал, находящийся в ограждающей конструкции. Осенью наружная часть стены промерзает. В это время происходит миграция (перемещение) пара «от тепла к холоду», т. е. пар стремится наружу, поскольку его давление при отрицательной температуре ниже, чем при положительной.

Рисунок-4. Распределение температуры в наружной стене здания(а) и заполнение поры водой(б), выделенной вблизи фасадной грани

![]()

1-адсорбированная вода; 2-устье поры; 3- дождевая вода; 4- конденсат

Например, давление пара при +20°С составляет 2,33 кПа, а при - 10°С оно равно только 0,27 кПа. Стремясь выйти наружу, водяной пар попадает в зону низких температур и конденсируется в порах возле наружной грани стены. Таким образом, поры наружной промерзающей части стены оводняются (рис. 4), причем вода прибывает сюда как снаружи (дождь с ветром), так и изнутри (миграция водяного пара).

При наступлении даже небольших морозов (от - 5 до - 8°С) вода в крупных порах замерзает и при переходе в лед увеличивается в объеме на 9% (плотность льда 0,918). Если коэффициент насыщения водой хотя бы части пор приблизится к 1, то в стенках пор возникнут большие растягивающие напряжения. Разрушение начинается обычно в виде «шелушения» поверхности бетона, затем оно распространяется вглубь.

Воздействие на бетон попеременного замораживания и оттаивания подобно многократному воздействию повторной растягивающей нагрузки, вызывающей усталость материала.

Испытание морозостойкости материала в лаборатории проводят на образцах установленной формы и размеров (бетонные кубы, кирпич и т. п.). Перед испытанием образцы насыщают водой. После этого водонасыщенные образцы замораживают в холодильной камере при температуре от - 15 до - 20°С, чтобы замерзла вода в тонких порах. Извлеченные из холодильной камеры образцы оттаивают в воде с температурой 15 - 20°С, что обеспечивает водонасыщенное состояние образцов.

Существует также ускоренный метод испытания, по которому образцы погружают в насыщенный раствор сернокислого натрия и затем высушивают при температуре 100…110°С. Образующиеся при этом в порах камня кристаллы десятиводного сульфата (со значительным увеличением объема) давят на стенки пор еще сильнее, чем вода при замерзании. Такое испытание является особо жестким. Один цикл испытания в растворе сернокислого натрия приравнивается к 5…10 и даже 20 циклам прямых испытаний замораживанием.

Рисунок-5.Кривая изменения прочности бетона при попеременном замораживании и оттаивании

Для оценки морозостойкости все шире применяют физические методы контроля и прежде всего импульсный ультразвуковой метод.С его помощью можно проследить изменение прочности или модуля упругости бетона в процессе циклического замораживания (рис. 5) и определить марку бетона по морозостойкости в циклах замораживания и оттаивания, число которых соответствует допустимому снижению прочности (ΔR) или модуля упругости (ΔЕ).

Теплотехнические свойства строительных материалов

Теплопроводностью называют свойство материала передавать тепло от одной поверхности к другой. Это свойство является главным как для большой группы теплоизоляционных материалов, так и для материалов, применяемых для устройства наружных стен и покрытий зданий.

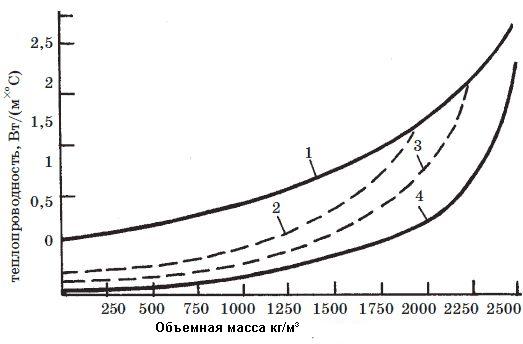

Рисунок-6. Зависимость теплопроводности неорганических материалов от объемной массы

1-сухие материалы; 2 и 3 -воздушно-сухие материалы с разной влажностью; 4-материалы, насыщенные водой.

Тепловой поток проходит через твердый «каркас» и воздушные ячейки пористого материала. Теплопроводность воздуха [λ = 0,023 Вт/ (м·°С)] меньше, чем у твердого вещества, из которого состоит «каркас» строительного материала. Поэтому увеличение пористости материала является основным способом уменьшения теплопроводности. Стремятся создавать в материале мелкие закрытые поры, чтобы снизить количество тепла, передаваемого конвекцией и излучением.

На практике удобно судить о теплопроводности по объемной массе материала (рис. 6). Известна формула В. П. Некрасова, связывающая теплопроводность λ[Вт/(м·°С)] с объемной массой каменного материала λ об, выраженной по отношению к воде: λ=1,16√(0,0196 + 0,22ϒ²об-0,16). Точное значение λ определяют для данного материала экспериментально.

Влага, попадающая в поры материала, увеличивает его теплопроводность, так как теплопроводность воды (0,58 Вт/ (м·°С) в 25 раз больше, чем теплопроводность воздуха.

Замерзание воды в порах с образованием льда еще более увеличивает λ , так как коэффициент теплопроводности инея равен 0,1, а льда - 2,3 Вт/(м·°С), т. е. в 4 раза больше, чем воды. При повышении температуры теплопроводность большинства материалов возрастает и лишь у немногих (металлов, магнезитовых огнеупоров) она уменьшается.

Теплоемкость

Теплоемкость характеризуется удельной теплоемкостью, с [Дж/(кг·°С)], которое определяется количеством тепла, которое необходимо сообщить 1 кг данного материала, чтобы повысить его температуру на 1°С.

с=Q/, где Q-количество тепла, затраченное на нагревание материала от t1 до t2,Дж; m-масса материала, кг.

Теплоемкость неорганических строительных материалов (бетонов, кирпича, природных каменных материалов) изменяется в пределах от 0,75 до 0,92 кДж/(кг·°С). Теплоемкость сухих органических материалов (например, древесины) - около 0,7 кДж/(кг·°С), вода имеет наибольшую теплоемкость - 1 кДж/(кг·°С), поэтому с повышением влажности материалов их теплоемкость возрастает. Показатели теплоемкости разных материалов нужны для теплотехнических расчетов. Теплоемкость материала имеет важное значение в тех случаях когда необходимо учитывать аккумуляцию тепла, например при расчете теплоустойчивости стен и перекрытий отапливаемых зданий, с целью сохранения температуры в помещении без резких колебаний при изменении теплового режима, при расчете подогрева материала для зимних бетонных работ, при расчете печей и других сооружений.

Огнеупорность - свойство материала выдерживать длительное воздействие высокой температуры (от 1580°С и выше), не размягчаясь и не деформируясь. Огнеупорные материалы применяют для внутренней футеровки промышленных печей.

Тугоплавкие материалы размягчаются при температуре выше 1350°С.

Огнестойкость - свойство материала сопротивляться действию огня при пожаре в течение определенного времени. Она зависит от сгораемости материала, т. е. от его способности воспламеняться и гореть.

Несгораемые материалы - это бетон, кирпич, сталь и др. Однако необходимо учитывать, что некоторые несгораемые материалы при пожаре растрескиваются (гранит) или сильно деформируются (металлы) при температуре, начиная с 600°С. Поэтому конструкции из подобных материалов нередко приходится защищать более огнестойкими материалами.

Трудносгораемые материалы под воздействием огня или высокой температуры тлеют, но после прекращения действия огня их горение и тление прекращается (асфальтобетон, пропитанная антипиренами древесина, фибролит, некоторые пенопласта).

Сгораемые органические материалы, которые горят открытым пламенем, необходимо защищать от возгорания. Широко используют конструктивные меры, исключающие непосредственное воздействие огня на материал в условиях пожара. Применяют защитные вещества - антипирены.

Коэффициент линейного температурного расширения бетона и стали 10·10 -6 °С -1 , гранита - 10·10 -6 °С -1 , дерева - 20·10 -6 °С -1 . При сезонном изменении температуры окружающей среды и материала на 50°С относительная температурная деформация достигает 0,5- 10 -3 или 1 ·10 -3 , т. е. 0,5 - 1 мм/м. Во избежание растрескивания сооружения большой протяженности разрезают деформационными швами.

Огнестойкость

- способность материала выдерживать действие высокой температуры без потери несущей способности (большого снижения прочности и значительных деформаций).

Это свойство важно при пожарах, а так как в процессе тушения пожаров применяют воду, то при оценке степени огнестойкости материала действие высокой температуры сочетают с действием воды.

Строительные материалы по огнестойкости делят на несгораемые, трудносгораемые и сгораемые. Несгораемые материалы под воздействием высокой температуры или огня не тлеют и не обугливаются (природные и искусственные неорганические материалы, металлы). Однако одни из этих материалов под воздействием высокой температуры не растрескиваются и не деформируются, например керамический кирпич, а другие, в частности сталь, подвержены значительным деформациям. Поэтому стальные конструкции не могут быть отнесены к огнестойким. Трудносгораемые материалы под воздействием огня или высоких температур обугливаются, тлеют или с трудом воспламеняются, но продолжают гореть или тлеть только при наличии огня (древесина, пропитанная огнезащитными составами). Сгораемые материалы горят и тлеют под воздействием огня или высоких температур и продолжают гореть после устранения огня (все органические материалы, не подвергнутые пропитке огнезащитными составами).

Термическая стойкость

материала характеризуется его способностью выдерживать определенное количество циклов резких тепловых изменений без разрушения. Термическая стойкость зависит от степени однородности материала, температурного коэффициента расширения составляющих его частей. Чем меньше коэффициент температурного расширения, тем выше термическая стойкость материала. К термически нестойким материалам можно отнести стекло, гранит.

Радиационная стойкость

- свойство материала сохранять свою структуру и физико-механическиехарактеристики после воздействия ионизирующих излучений.Развитие атомной энер гетики и широкое использование источников ионизирующих из лучений в различных отраслях народного хозяйства вызывают необходимость оценки радиационной стойкости и защитных свойств материалов.

Уровни радиации вокруг современных ис точников ионизирующих излучений настолько велики, что может произойти глубокое изменение структуры материала. Поток радиоактивного излучения при встрече с конструкциями из данного материала может поглощаться в разной степени в зависимости от толщины ограждения, вида излучения и природы вещества защиты.

Для защиты от нейтронного потока применяют материалы, содержащие в большом количестве связанную воду; от у-излучений- материалы с большой плотностью (свинец, особо тяжелый бетон). Связанную воду содержат гидратированные бетоны, лимонитовая руда (водный оксид железа) и др. Уменьшить интенсивность проникания нейтронного излучения через бетон можно путем введения в него специальных добавок (бора, кадмия, лития).

Химическая стойкость

- способность материала сопротив ляться воздействию кислот, щелочей, растворов солей и газов.

Наиболее часто подвергаются действию агрессивных жидкостей и газов санитарно-техническиесооружения, канализационные трубы, животноводческие помещения, гидротехнические соору жения (находящиеся в морской воде, имеющей большое коли чество растворенных солей).

Не способны сопротивляться дей ствию даже слабых кислот карбонатные природные каменные материалы - известняк, мрамор и доломит; не стоек к действию концентрированных растворов щелочей битум. Наиболее стойки ми материалами по отношению к действию кислот и щелочей являются керамические материалы и изделия, а также многие изделия на основе пластмасс.

Долговечность - способностьматериаласопротивлятьсяком плексному действию атмосферных и других факторов в усло виях эксплуатации. Такими факторами могут быть: изменение температуры и влажности, действие различных газов, находя щихся в воздухе, или растворов солей, находящихся в воде, совместное действие воды и мороза, солнечных лучей.

При этом потеря материалом механических свойств может происходить в результате нарушения сплошности структуры (образования тре щин), обменных реакций с веществами внешней среды, а также

в результате изменения состояний вещества (изменения кристал лической решетки, перекристаллизации, перехода из аморфного

в кристаллическое состояние). Процесс постепенного измене ния (ухудшения) свойств материалов в эксплуатационных ус ловиях иногда называют старением.

Долговечность и химическая стойкость материалов непосредственно связаны с величиной затрат на эксплуатацию зданий и сооружений. Повышение долговечности и химической стойкости строительных материалов является наиболее актуальной задачей в техническом и экономическом отношениях.

ОСНОВНЫЕ СВОЙСТВА МАТЕРИАЛОВ: ФИЗИЧЕСКИЕ, МЕХАНИЧЕСКИЕ, ХИМИЧЕСКИЕ

Физические свойства

Эти свойства характеризуют его строение или отношение к физическим процессам окружающей среды. К ним относят массу, истинную и среднюю плотность, пористость, водопоглощение и водоотдачу, влажность, гигроскопичность, водопроницаемость, морозостойкость, воздухо-, газо- и паропроницаемость, теплопроводность и теплоемкость, огнестойкость и огнеупорность.

Масса

- это совокупность материальных частиц (атомов, молекул, ионов), содержащихся в данном теле. Масса обладает определенным объемом, т.е. занимает часть пространства. Она постоянна для данного вещества и не зависит от скорости его движения и положения в пространстве. Тела одинакового объема, состоящие из различных веществ, имеют неодинаковую массу. Для характеристики различий в массе веществ, имеющих одинаковый объем, введено понятие плотности. Последняя подразделяется на истинную и среднюю.

Истинная плотность

- отношение массы к объему материала в абсолютно плотном состоянии, т.е. без пор и пустот. Чтобы определить истинную плотность r (кг/м3, г/см3), необходимо массу материала (образца) m (кг, г) разделить на абсолютный объем V (м 3, см3), занимаемый самим материалом (без пор):

Зачастую истинную плотность материала относят к истинной плотности воды при 4о С, которая равна 1г/см3, тогда определяемая истинная плотность становится как бы безразмерной величиной.

Однако большинство материалов имеют поры, поэтому у них средняя плотность всегда ниже истинной плотности: МатериалПлотность, кг/м3истиннаясредняяСталь7850-79007800-7850Гранит2700-28002600-2700Известняк (плотный)2400-26001800-2400Песок2500-26001450-1700Цемент3000-3100900-1300Керамический кирпич2600-27001600-1900Бетон тяжелый2600-29001800-2500Сосна1500-1550450-600Пенопласты1000-120020-100

Лишь у плотных материалов (стали, стекла, битума и некоторых других) истинная и средняя плотности равны, т.к. объем внутренних пор у них весьма мал. Средняя плотность

- это физическая величина, определяемая отношением массы образца материала ко всему, занимаемому им объему, включая имеющиеся в нем поры и пустоты. Среднюю плотность r (кг/м3, г/см3) вычисляют по формуле:

r = m / V,

где m - масса материала в естественном состоянии; V - объем материала в естественном состоянии. Средняя плотность не является величиной постоянной - она изменяется в зависимости от пористости материала. Например, искусственные материалы можно получит с различной пористостью (тяжелый бетон имеет плотность до 2900 кг/м3, а легкий - до 1800 кг/м3). На плотность оказывает влияние влажность материала.

Для сыпучих материалов важной характеристикой является насыпная плотность - сюда включается не только пористость самого материала, но и пустоты между зернами или кусками материала. Пористость

материала - это степень заполнения его порами. Пористость дополняет плотность до 1 или до 100%. Пористость различных материалов:

·стекло, металл 0%;

·тяжелый бетон 5 - 10%;

·кирпич 25 - 35%;

·газобетон 55 - 85%;

·пенопласт 95%,

т.е. она колеблется в значительных пределах. На свойства материала оказывают влияние также величина пор и их характер (мелкие или крупные, замкнутые или сообщающиеся). Плотность и пористость прямо влияют на такие характеристики материалов как водопоглощение, водопроницаемость, морозостойкость, прочность, теплопроводность и др. Водопоглощение

- способность материала впитывать воду и удерживать ее. Величина водопоглощения определяется разностью массы образца в насыщенном водой и в абсолютно сухом состоянии. Различают объемное водопоглощение, когда разность относят к объему образца и массовое водопоглощение - при отнесении разности к массе сухого образца. Массовое водопоглощение для некоторых материалов:

·гранит 0,5 - 0,8%

·тяжелый бетон 2 - 3%

·керамический кирпич 8 - 20%

·пористые теплоизоляционные материалы, например, торфоплиты >100%.

Насыщение материалов водой отрицательно влияет на их основные свойства: увеличивает плотность и теплопроводность, снижает прочность. Влажность

- содержание влаги, отнесенное к массе материала в сухом состоянии. Влажность материала зависит как от свойств впитывать влагу самого материала, так и от среды, в которой находится материал.

Влагоотдача

- свойство материала отдавать влагу окружающей атмосфере. Определяется по количеству воды (в процентах по массе или объему стандартного образца), теряемой материалом в сутки при влажности окружающего воздуха 60% и температуре 200 С. Вода испаряется до тех пор, пока не установится равновесие между влажностью материала и влажностью окружающего воздуха.

Гигроскопичность

- свойство материалов поглощать определенное количество воды при повышении влажности окружающего воздуха. Это свойство характерно, например, для древесины - чтобы избежать этого, применяют защитные покрытия.

Водопроницаемость

- свойство материала пропускать воду под давлением. Характеризуется количеством воды, прошедшей в 1 час через 1 см2 площади испытуемого материала при постоянном давлении. Водонепроницаемыми являются особо плотные материалы (сталь, стекло, битум) и плотные материалы с замкнутыми порами (например, бетон специально подобранного состава).

Морозостойкость

- свойство насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения и значительного снижения прочности.

Вода, замерзая, увеличивается в объеме на 9%, при этом, если она заполнила полностью поры - лед разрушит стенки пор, но обычно поры заполняются не полностью, поэтому разрушение может произойти при многократном замораживании и размораживании. Плотные материалы, не имеющие пор, или материалы с незначительной открытой пористостью, водопоглощение которых не превышает 0,5%, обладают высокой морозостойкостью. Морозостойкость имеет большое значение для стеновых, фундаментных и кровельных материалов, систематически подвергающихся попеременному замораживанию и оттаиванию. Материалы на морозостойкость испытывают в морозильных камерах. Насыщенные водой образцы охлаждают до температуры - 15-170С и, после чего, их оттаивают при температуре +200 С. Материал считается морозостойким если после заданного числа циклов потеря в массе образцов в результате выкрашивания и расслоения не превышает 5%, а прочность снижается не более чем на 25%. По числу выдерживаемых циклов замораживания и оттаивания (степени морозостойкости) материалы подразделяют на марки Ммрз 10, 15 ,25 , 35, 50, 100, 150, 200 и более.

Если образцы в процессе испытаний не имеют следов разрушения, то степень морозостойкости устанавливается определением коэффициента морозостойкости:

Кмрз = Rмрз / Rнас,

где Rмрз - предел прочности при сжатии материала после испытания на морозостойкость, МПа; Rнас - предел прочности при сжатии насыщенного водой материала, МПа. Для морозостойких материалов Кмрз должен быть не менее 0,75.

Паро- и газопроницаемость

- свойство материала пропускать через свою толщу под давлением водяной пар или газы, в том числе воздух. Все пористые материалы при наличии незамкнутых пор способны пропускать пар или газ.

Паро- и газопроницаемость характеризуется коэффициентом, который определяется количеством пара или газа в литрах, проходящего через слой материала толщиной 1м и площадью в 1 м2 в течение одного часа при разности парциальных давлений на противоположных стенках 133,3 Па.

Теплопроводность

- свойство материала передавать через толщу теплоту при наличии разности температур на поверхностях, ограничивающих материал. теплопроводность материала оценивается количеством теплоты, проходящей через стену из испытываемого материала толщиной 1 м, площадью 1 м2 за 1 час при разности температур противоположных поверхностей стены 10С. Теплопроводность измеряется в Вт/(м·К).

Теплопроводность материала зависит от многих факторов: природы материала, его строения, пористости, влажности, от средней температуры, при которой происходит передача теплоты. Материал кристаллического строения обычно более теплопроводен, чем материал аморфного строения. Если материал имеет слоистое или волокнистое строение, то теплопроводность его зависти от направления потока теплоты по отношению к волокнам, например, теплопроводность древесины вдоль волокон в два раза больше, чем поперек волокон. Мелкопористые материалы менее теплопроводны, чем крупнопористые, даже если их пористость одинакова. Материалы с замкнутыми порами имеют меньшую теплопроводность, чем материалы с сообщающимися порами. Теплопроводность однородного материала зависит от величины его средней плотности. Так, с уменьшением плотности материала теплопроводность уменьшается и наоборот. На теплопроводность материала значительное влияние оказывает его влажность: влажные материалы более теплопроводны, чем сухие, так как теплопроводность воды в 25 раз больше теплопроводности воздуха. При повышении температуры теплопроводность увеличивается. Теплоемкость

- свойство материала поглощать при нагревании определенное количество теплоты и выделять ее при охлаждении. Показателем теплоемкости служит удельная теплоемкость, равная количеству теплоты (Дж), необходимому для нагревания 1 кг материала на 10С.

Удельная теплоемкость, КДж/(кг·0С):

·искусственные каменные материалы 0,75 - 0,92;

·древесина 2,4 - 2,7;

·сталь 0,48;

·вода 4,187.

Теплоемкость учитывается при расчетах теплоустойчивости стен и перекрытий отапливаемых зданий, а также при расчете печей. Огнестойкость

- способность материала противостоять действию высоких температур и воды в условиях пожара. По степени огнестойкости материалы делят на: несгораемые, трудно сгораемые и сгораемые.

Несгораемые материалы под действием огня или высокой температуры не воспламеняются, не тлеют и не обугливаются (сталь, бетон, кирпич). Трудно сгораемые материалы под действием огня с трудом воспламеняются, тлеют или обугливаются, но после удаления источника огня их горение и тление прекращаются (древесно-цементный материал фибролит, асфальтовый бетон, некоторые виды полимерных материалов). Сгораемые материалы под воздействием огня или высокой температуры воспламеняются и продолжают гореть после удаления источника огня (дерево, войлок, толь, рубероид). Огнеупорность

- свойство материала выдерживать длительное воздействие высокой температуры, не расплавляясь и не деформируясь. По степени огнеупорности материалы делят на огнеупорные (длительное время выдерживают температуру свыше 15800С), тугоплавкие (1350 - 15800С) и легкоплавкие, размягчающиеся при температуре ниже 13500С (к ним относят и обыкновенный глиняный кирпич).

Механические свойства

Они характеризуют способность материала сопротивляться разрушающему или деформирующему воздействию внешних сил. Прочность

- свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих от внешних нагрузок. Прочность является основным свойством большинства материалов, используемых в горной промышленности, от ее значения зависит величина нагрузки, которую может воспринять данный элемент при заданном сечении.

Материалы, в зависимости от происхождения и структуры, по- разному противостоят различным напряжениям. Материалы минерального происхождения (природные камни, кирпич, бетон и др.) хорошо сопротивляются сжатию, значительно хуже срезу и еще хуже растяжению. Другие материалы (металл, древесина) хорошо работают на сжатие, изгиб и растяжение, поэтому их используют значительно чаще в конструкциях, работающих на изгиб. Прочность материала характеризуется пределом прочности (при сжатии, изгибе и растяжении). Предел прочности

- напряжение, соответствующее нагрузке, при которой происходит разрушение образца материала. Предел прочности при сжатии и растяжении Rраст, МПа, вычисляют по формуле

сж(Rраст) = P/F,

где P - разрушающая нагрузка, Н; F - площадь поперечного сечения образца, мм2.

Предел прочности при изгибе Rизг:

.при одном сосредоточенном грузе и образце-балке прямоугольного сечения

Rизг = 3Pl / 2bh2;

.при двух равных грузах, расположенных симметрично оси балки

Rизг = P(l - a) / bh2,

где l - пролет между опорами, мм; а - расстояние между грузами, мм; b и h - ширина и высота поперечного сечения балки, мм. Предел прочности материала определяют опытным путем, испытывая в лаборатории на гидравлических прессах или разрывных машинах специально изготовленные образцы. Для испытания материалов на сжатие образцы изготавливают в виде куба или цилиндра, на растяжение - в виде круглых стержней или полос, а на изгиб - в виде балок. Форма и размеры образцов должны строго соответствовать требованиям ГОСТа или технических условий на каждый вид материала. Пределы прочности некоторых материалов, МПа

сжатиеизгибрастяжение

Гранит150 - 2503 - 5Тяжелый бетон10 - 502 - 81 - 4Керамический кирпич7,5 - 301,8 - 4,4Сталь210 - 600380 - 900Древесина30 - 6570 - 12055 - 150Стеклопластик90 - 150130 - 25060 - 120

Прочность материалов, применяемых в строительной промышленности, обычно характеризуют маркой, которая соответствует по величине пределу прочности при сжатии, полученному при испытании образцов заданной формы и размеров. Например, для каменных материалов установлены следующие марки: 4, 7, 10, 15, 25, 35, 50, 75, 100, 125, 150, 200, 300, 400, 500, 600, 800, 1000. Материалы с пределом прочности при сжатии, например, от 20 до 29,9МПа относят к марке 200. Упругость

- свойство материала деформироваться под нагрузкой и принимать после снятия нагрузки первоначальную форму и размеры. Наибольшее напряжение, при котором материал ее обладает упругостью, называется пределом упругости. Упругость является в подавляющем большинстве случаев положительным свойством материалов.

Пластичность

- способность материала изменять под действием нагрузки форму и размеры без образования разрывов и трещин и сохранять изменившиеся форму и размеры после удаления нагрузки. Это свойство противоположно упругости.

Хрупкость

- свойство материала мгновенно разрушаться под действием внешних сил без предварительной деформации. Хрупкими являются природные камни, керамические материалы, стекло, чугун, бетон и др.

Сопротивление удару

- свойство материала сопротивляться разрушению под действием ударных нагрузок. Этого вида нагрузки возникают, например, в бункерах. Хрупкие материалы обычно плохо сопротивляются ударным нагрузкам.

Твердость

- свойство материала сопротивляться проникновению в него другого материала, более твердого. Твердость материала влияет на трудоемкость его обработки.

Существует несколько способов определения твердости материалов. Твердость древесины, бетона, стали определяют, вдавливая в образцы стальной шарик (метод определения твердости по Бринелю), алмазную пирамиду (по Виккерсу) или то и другое (по Роквеллу). О величине твердости судят по глубине вдавливания шарика, диаметру полученного отпечатка или по величине отношения нагрузки к площади поверхности полученного сферического отпечатка. Твердость природных каменных материалов определяют по шкале твердости (метод Мооса), в которой десять специально подобранных минералов расположены в такой последовательности, когда следующий по порядку минерал оставляет черту (царапину), на предыдущем, а сам им не прочерчивается: .Тальк или мел.

.Каменная соль или гипс.

.Кальцит или ангидрид.

.Плавиковый шпат.

.Апатит.

.Ортоклаз (полевой шпат).

.Кварц.

.Топаз.

.Корунд.

.Алмаз.

Например, если испытуемый материал чертится апатитом, а сам оставляет черту (царапину) на плавиковом шпате, то его твердость составляет 4,5. Истираемость

- свойство материала изменяться в объеме и массе под воздействием истирающих усилий. От истираемости зависит возможность применения материала для устройства настилов, футеровки бункеров, исполнительных органов погрузочных машин. Истираемость материалов определяют в лабораториях на специальных машинах - кругах истирания.

Износом

называют разрушение материала при совместном действии истирания и удара. Подобное воздействие на материал происходит при эксплуатации бункеров. На износ материалы испытывают в специальных вращающихся барабанах.

Химические свойства

Химические свойства характеризуют способность материала к химическим превращениям под воздействием веществ, с которыми он находится в соприкосновении. Химические свойства материалов весьма разнообразны, основные из них - химическая и коррозионная стойкость. Химическая стойкость

- способность материалов противостоять разрушающему влиянию щелочей, кислот, растворенных в воде солей и газов.

Коррозионная стойкость

- свойство материалов сопротивляться коррозионному воздействию среды.

Многие материалы, применяемые в строительной промышленности, не обладают этими свойствами. Так, почти все цементы плохо сопротивляются действию кислот, древесина не стойка к воздействию как кислот, так и щелочей, практически все изделия из металлов подвержены в той или иной степени воздействию коррозии. Лучше сопротивляются воздействию кислот и щелочей материалы из пластмасс или стекловолокна.

МЕТАЛЛЫ В СТРОИТЕЛЬСТВЕ

Металлы и их классификация